Zuhause / Ressourcen / Blogartikel / Nutzung der Leistungsfähigkeit von FDM-Prototypen in der modernen Geräteteilefertigung

Zuhause / Ressourcen / Blogartikel / Nutzung der Leistungsfähigkeit von FDM-Prototypen in der modernen Geräteteilefertigung April 11, 2025

April 11, 2025

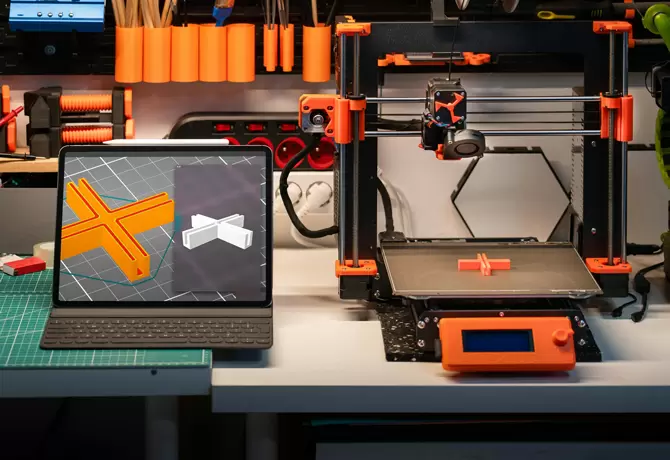

In der modernen Fertigungslandschaft ist Rapid Prototyping zu einem zentralen Bestandteil des Design- und Produktionsprozesses geworden. Die Einführung von Technologien wie Fused Deposition Modeling (FDM) hat die Prototypenentwicklung revolutioniert und ermöglicht eine schnellere, effizientere und kostengünstigere Produktion von Geräten und Teilen. FDM-Prototypen spielen in verschiedenen Branchen eine entscheidende Rolle und bieten Herstellern einen optimierten Ansatz zur Erstellung präziser und funktionaler Prototypen vor der Serienproduktion.

Fused Deposition Modeling (FDM) ist ein beliebtes additives Fertigungsverfahren, das den Prototyping-Prozess in vielen Branchen maßgeblich beeinflusst hat. Im Gegensatz zu herkömmlichen Fertigungsmethoden, bei denen Material von einem größeren Block abgetragen wird, wird beim FDM-Verfahren Material schichtweise aufgetragen, um ein 3D-Objekt aufzubauen. Dieses Verfahren bietet mehrere Vorteile, darunter weniger Materialabfall, mehr Designflexibilität und die Möglichkeit, komplexe Geometrien zu erstellen, die mit herkömmlichen Fertigungsverfahren nur schwer oder gar nicht realisierbar wären. Der Schlüssel zum Erfolg von FDM-Prototypen bei der Herstellung von Geräteteilen liegt in der Vielseitigkeit der FDM-Technologie selbst. Mit FDM können Hersteller schnell funktionsfähige Prototypen aus verschiedenen Materialien entwickeln. Dies erleichtert die Prüfung von Passform, Form und Funktion von Teilen vor der Serienproduktion. Dies minimiert das Risiko kostspieliger Fehler und stellt sicher, dass die Produkte die erforderlichen Spezifikationen erfüllen.

Einer der Hauptvorteile des Einsatzes von FDM-Prototypen in der Geräteteilefertigung ist die Reduzierung von Kosten und Vorlaufzeiten. Herkömmliche Prototyping-Methoden erfordern oft teure Formen, Werkzeuge und viel Handarbeit. FDM hingegen benötigt keine derart aufwendigen Werkzeuge. Sobald ein 3D-Modell erstellt ist, kann der Prototyp direkt aus der digitalen Datei gedruckt werden, was sowohl Materialkosten als auch Produktionszeit deutlich reduziert. Diese Kosteneffizienz ist besonders für Unternehmen in den frühen Phasen der Produktentwicklung von Vorteil, da sie mehrere Design-Iterationen testen können, ohne massiv in Werkzeuge und Ausrüstung investieren zu müssen. Da FDM-Prototypen zudem schnell produziert werden können, können die Design- und Testzyklen deutlich schneller abgeschlossen werden, was eine schnellere Markteinführung ermöglicht.

Ein weiterer Vorteil von FDM-Prototypen in der Fertigung von Geräteteilen ist die hohe Designflexibilität. Herkömmliche Fertigungsverfahren stoßen oft an ihre Grenzen, insbesondere bei komplexen Geometrien oder engen Toleranzen. Die FDM-Technologie hingegen ermöglicht die Herstellung hochkomplexer Formen und Strukturen, einschließlich interner Merkmale wie Kanäle oder Hohlräume, die mit konventionellen Methoden nur schwer oder gar nicht realisierbar wären. Diese Designfreiheit eröffnet Ingenieuren und Designern ein breiteres Spektrum an Möglichkeiten, was zu Innovationen führen kann, die mit herkömmlichen Fertigungsverfahren nur schwer realisierbar gewesen wären. Darüber hinaus ermöglicht die schnelle Produktion und Prüfung dieser komplexen Designs Herstellern eine effektivere Produktoptimierung und stellt sicher, dass das finale Design hinsichtlich Leistung und Funktionalität optimiert ist.

Die FDM-Technologie unterstützt eine breite Materialpalette und eignet sich daher für die Herstellung von Prototypen von Geräteteilen mit unterschiedlichen Funktionsanforderungen. Von einfachen Thermoplasten bis hin zu Hochleistungsmaterialien wie ABS, Polycarbonat und Nylon können FDM-Prototypen aus Materialien hergestellt werden, die die Eigenschaften des Endprodukts nachahmen. Dies ermöglicht Herstellern, Prototypen unter Bedingungen zu testen, die dem beabsichtigten Einsatzzweck des Produkts möglichst nahe kommen. Darüber hinaus können FDM-Prototypen an spezifische Anforderungen wie unterschiedliche Festigkeits-, Flexibilitäts- oder Hitzebeständigkeitsgrade angepasst werden. Diese Anpassung ist besonders in Branchen nützlich, in denen Teile für raue Umgebungsbedingungen oder spezifische Funktionsanforderungen ausgelegt sein müssen. Durch das Testen von Prototypen aus verschiedenen Materialien können Hersteller sicherstellen, dass sie die beste Option für die endgültige Produktion auswählen.

Der iterative Charakter des FDM-Prototyping-Prozesses ermöglicht eine kontinuierliche Weiterentwicklung des Designs von Geräteteilen. Im Gegensatz zur traditionellen Fertigung, bei der Designänderungen kostspielig und zeitaufwändig sein können, lassen sich FDM-Prototypen einfach modifizieren, indem das digitale Modell angepasst und eine neue Version des Teils gedruckt wird. Dieser iterative Prozess fördert häufige Tests und Anpassungen, was letztendlich zu besser gestalteten Produkten führt. Darüber hinaus ermöglicht die Möglichkeit, mehrere Prototypen in kurzer Zeit zu produzieren, Herstellern, mit verschiedenen Designvarianten zu experimentieren und so Funktionalität und Ästhetik zu optimieren. Dies ist besonders wertvoll in Branchen, in denen Produktinnovation ein entscheidender Erfolgsfaktor ist, wie beispielsweise in der Unterhaltungselektronik, der Automobilindustrie und der Luft- und Raumfahrt.

FDM-Prototypen verkürzen die Vorlaufzeit in der Prototyping-Phase erheblich und ermöglichen Herstellern eine schnellere Markteinführung ihrer Produkte. Herkömmliche Prototyping-Verfahren wie Spritzguss oder CNC-Bearbeitung benötigen oft Wochen oder sogar Monate, um die notwendigen Werkzeuge und Maschinen einzurichten. Mit FDM hingegen lässt sich ein Prototyp in nur wenigen Stunden drucken, sodass Unternehmen schnell vom Konzept zum physischen Produkt gelangen. Diese verkürzte Vorlaufzeit ermöglicht zudem eine schnellere Designvalidierung und -prüfung. So wird sichergestellt, dass das Produkt alle Leistungskriterien erfüllt, bevor die Serienproduktion beginnt. Durch die Verkürzung der Prototyping-Phase vermeiden Hersteller Verzögerungen und kostspielige Fehler, die später im Produktionsprozess auftreten können.

Der Einsatz von FDM-Prototypen in der Geräteteilefertigung hat zu deutlichen Verbesserungen hinsichtlich Kosteneffizienz, Designflexibilität und Geschwindigkeit geführt. Durch den Einsatz dieser Technologie können Hersteller die Prototypenkosten senken, den Entwicklungsprozess beschleunigen und funktionale Teile produzieren, die strengen Qualitätsstandards entsprechen. Ob in der Automobilindustrie, der Luft- und Raumfahrt, der Medizintechnik oder der Unterhaltungselektronik – FDM-Prototypen sind ein unverzichtbares Werkzeug im Produktentwicklungszyklus. Mit der Weiterentwicklung der Technologie wird FDM voraussichtlich einen noch größeren Stellenwert in der Konstruktion und Fertigung von Geräten und Teilen einnehmen und Unternehmen ermöglichen, innovative, hochwertige Produkte schneller als je zuvor auf den Markt zu bringen.