Zuhause / Ressourcen / Blogartikel / Maximierung von Effizienz und Festigkeit durch Kaltumformung von Bauteilen

Zuhause / Ressourcen / Blogartikel / Maximierung von Effizienz und Festigkeit durch Kaltumformung von Bauteilen October 30, 2025

October 30, 2025

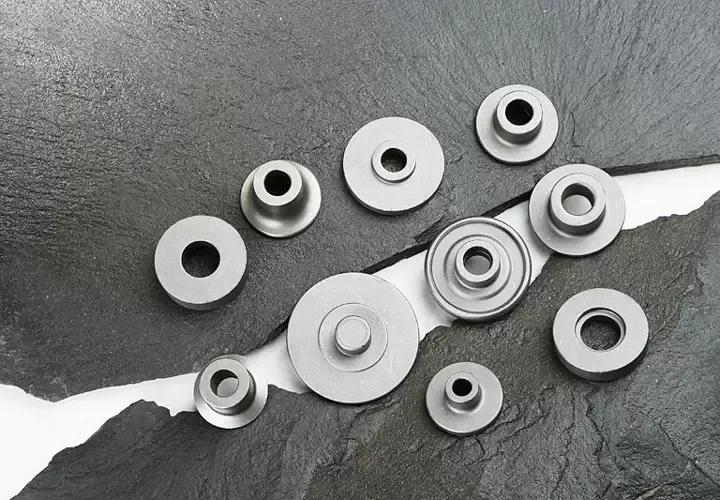

Kaltumformung ist ein Präzisionsfertigungsverfahren zur Herstellung hochfester und langlebiger Metallteile. Dieses Verfahren ist aufgrund seiner Fähigkeit, komplexe Formen und Bauteile ohne hohe Temperaturen zu fertigen, sehr geschätzt und somit eine umweltfreundliche und kostengünstige Lösung. In diesem Artikel untersucht Full-Linking die Vorteile und Anwendungsbereiche kaltumgeformter Teile und erläutert, warum Hersteller diese Technik für die Produktion zuverlässiger und qualitativ hochwertiger Bauteile bevorzugen.

Kaltumformung bietet mehrere wesentliche Vorteile, die sie zu einem bevorzugten Verfahren zur Herstellung von Metallteilen machen. Zu den wichtigsten Vorteilen kaltumgeformter Teile gehören:

Einer der wichtigsten Vorteile von kaltgeschmiedeten Teilen ist die verbesserte Materialfestigkeit durch die Kaltverfestigung während des Prozesses. Durch die Kompression des Metalls erhöht sich dessen Festigkeit, wodurch kaltgeschmiedete Teile besonders widerstandsfähig gegen Verschleiß, Ermüdung und Korrosion werden. Diese erhöhte Festigkeit ist insbesondere für Teile in anspruchsvollen Branchen wie der Automobil- und Luftfahrtindustrie von großem Wert, wo Langlebigkeit entscheidend ist. Kaltgeschmiedete Teile halten hohen Belastungen und extremen Bedingungen stand und bieten so langfristig eine bessere Leistung.

Kaltgeschmiedete Teile sind für ihre hohe Maßgenauigkeit bekannt. Das Verfahren ermöglicht es Herstellern, Teile mit engen Toleranzen zu fertigen und so den Bedarf an Nachbearbeitung zu reduzieren. Diese hohe Präzision gewährleistet, dass kaltgeschmiedete Teile wie gefordert passen und funktionieren, was die Gesamtqualität verbessert und den Ausschuss minimiert. Dank minimaler Nachbearbeitung tragen kaltgeschmiedete Teile dazu bei, die Produktionskosten zu senken und Fertigungsabläufe zu optimieren.

Kaltgeschmiedete Teile nutzen Materialien durch die Verwendung endkonturnaher Technologie effizient. Dadurch entsteht weniger Materialabfall im Produktionsprozess, was zu erheblichen Kosteneinsparungen führt. Der geringere Materialverschnitt macht das Kaltschmieden zudem zu einem umweltfreundlichen Fertigungsverfahren. Durch die optimierte Rohstoffnutzung bieten kaltgeschmiedete Teile im Vergleich zu anderen Verfahren eine höhere Materialeffizienz und tragen so zu niedrigeren Gesamtproduktionskosten bei.

Kaltgeschmiedete Teile benötigen aufgrund der glatten Oberfläche, die beim Schmieden erzielt wird, in der Regel keine oder nur eine geringe Nachbearbeitung. Dies ist ein großer Vorteil, da es den Arbeits- und Zeitaufwand für die Oberflächenbearbeitung reduziert. Die glatte Oberfläche verbessert zudem das Erscheinungsbild des Teils und trägt zu seiner Funktionalität bei, insbesondere in Anwendungen, bei denen die Oberflächenreibung minimiert werden muss. Die Qualität der Oberflächenbeschaffenheit kaltgeschmiedeter Teile beeinflusst deren Leistung und Lebensdauer direkt.

Kaltgeschmiedete Teile finden aufgrund ihrer Festigkeit, Präzision und Wirtschaftlichkeit in einer Vielzahl von Branchen Anwendung. Hier einige wichtige Anwendungsgebiete:

Kaltgeschmiedete Teile finden in der Automobilindustrie breite Anwendung bei der Herstellung kritischer Komponenten wie Zahnräder, Wellen, Pleuelstangen und Lager. Diese Teile müssen strenge Leistungs- und Haltbarkeitsanforderungen erfüllen, um die Sicherheit und Zuverlässigkeit der Fahrzeuge zu gewährleisten. Die Kaltumformung ermöglicht die Fertigung dieser hochfesten und maßgenauen Bauteile, die für die Erfüllung der Leistungsanforderungen im Automobilbereich unerlässlich sind. Kaltgeschmiedete Teile tragen zur Gewichtsreduzierung von Fahrzeugen bei und verbessern so Kraftstoffverbrauch und Gesamtleistung.

Die Luft- und Raumfahrtindustrie setzt stark auf Kaltumformung zur Herstellung leichter, hochfester Bauteile wie Verbindungselemente, Strukturkomponenten und Verbinder. Kaltumformteile sind ideal für Anwendungen in der Luft- und Raumfahrt, da sie Festigkeit mit geringem Gewicht vereinen – beides unerlässlich, um die hohen Leistungsanforderungen von Flugzeugen und Raumfahrzeugen zu erfüllen. Kaltumformteile behalten ihre Integrität auch unter extremen Bedingungen und gewährleisten so die Sicherheit und Zuverlässigkeit von Luft- und Raumfahrtkomponenten.

Kaltgeschmiedete Teile finden breite Anwendung in der Medizintechnik zur Herstellung von Komponenten wie chirurgischen Instrumenten, Implantaten und anderen Präzisionsteilen. Diese Teile erfordern hohe Maßgenauigkeit und exzellente mechanische Eigenschaften, um die hohen Anforderungen medizinischer Anwendungen zu erfüllen. Darüber hinaus ist die Biokompatibilität kaltgeschmiedeter Werkstoffe in der Medizintechnik von entscheidender Bedeutung. Daher eignet sich dieses Verfahren ideal für die Herstellung von Implantaten und chirurgischen Instrumenten, die sowohl langlebig als auch sicher für den Einsatz im menschlichen Körper sein müssen.

Die Elektronikindustrie ist für die Herstellung von Bauteilen wie Steckverbindern, Schaltern und Befestigungselementen auf Kaltumformung angewiesen. Die Kaltumformung ermöglicht die präzise Fertigung dieser Teile, die für die Zuverlässigkeit und Leistungsfähigkeit elektronischer Geräte unerlässlich sind. Dank ihrer engen Toleranzen und verbesserten Oberflächen tragen kaltumgeformte Teile zur Steigerung der Funktionalität und Lebensdauer elektronischer Komponenten bei und sind daher für Anwendungen in der Telekommunikation, der Unterhaltungselektronik und anderen Hochleistungssystemen unverzichtbar.

Die Kaltumformung bietet eine effiziente, kostengünstige und umweltfreundliche Lösung zur Herstellung hochfester und langlebiger Bauteile. Dank ihrer zahlreichen Vorteile, darunter erhöhte Festigkeit, Maßgenauigkeit und Materialeffizienz, hat sie sich in Branchen, die zuverlässige und qualitativ hochwertige Teile benötigen, als Standardverfahren etabliert. Durch das Verständnis der Vorteile und Anwendungsbereiche der Kaltumformung können Hersteller fundierte Entscheidungen bei der Auswahl des optimalen Produktionsverfahrens für ihre Bedürfnisse treffen.